सभी प्रकार के बीचरोलर आइडलर संवहनउपकरण, रोलर कन्वेयर के अनुप्रयोगों की एक अत्यंत विस्तृत श्रृंखला है और इसकी मज़बूत स्थिति को नज़रअंदाज़ नहीं किया जा सकता। रोलर कन्वेयर का उपयोग कूरियर, डाक सेवा, ई-कॉमर्स, हवाई अड्डों, खाद्य एवं पेय पदार्थ, फ़ैशन, ऑटोमोटिव, बंदरगाहों, कोयला, निर्माण सामग्री और विभिन्न अन्य विनिर्माण उद्योगों में किया जाता है।

रोलर कन्वेयर के लिए उपयुक्त वस्तुओं का संपर्क तल समतल और कठोर होना चाहिए, जैसे कठोर कार्डबोर्ड बॉक्स, सपाट तल वाले प्लास्टिक बॉक्स, धातु (स्टील) के डिब्बे, लकड़ी के फूस आदि। जब वस्तुओं का संपर्क तल नरम या अनियमित हो (जैसे मुलायम बैग, हैंडबैग, अनियमित तल वाले पुर्जे आदि), तो वे रोलर कन्वेयर के लिए उपयुक्त नहीं होते। यह भी ध्यान दिया जाना चाहिए कि यदि वस्तुओं और रोलर के बीच संपर्क तल बहुत छोटा (बिंदु संपर्क या रेखा संपर्क) है, तो भले ही वस्तुओं का परिवहन संभव हो, रोलर आसानी से क्षतिग्रस्त हो जाएगा (आंशिक घिसाव, टूटी हुई शंकु आस्तीन आदि) और उपकरण का सेवा जीवन प्रभावित होगा, जैसे जालीदार तल संपर्क सतह वाले धातु के डिब्बे।

रोलर प्रकार का चयन

मैनुअल पुशिंग या इच्छुक फ्री स्लाइडिंग का उपयोग करते समय एक गैर-संचालित रोलर चुनें; एसी मोटर ड्राइव का उपयोग करते समय एक पावर कन्वेयर रोलर चुनें, पावर कन्वेयर रोलर्स को ड्राइव मोड के आधार पर सिंगल स्प्रोकेट ड्राइव रोलर्स, डबल स्प्रोकेट ड्राइव रोलर्स, सिंक्रोनस बेल्ट ड्राइव रोलर्स, मल्टी वर्टिकल बेल्ट ड्राइव रोलर्स, ओ बेल्ट ड्राइव रोलर्स आदि में विभाजित किया जा सकता है; इलेक्ट्रिक रोलर ड्राइव का उपयोग करते समय एक इलेक्ट्रिक रोलर और एक पावर रोलर या एक गैर-संचालित रोलर चुनें जब माल को कन्वेयर लाइन पर जमा करना बंद करने की आवश्यकता होती है, तो संचय चरखी का चयन किया जा सकता है, आस्तीन संचय की वास्तविक संचय आवश्यकताओं के आधार पर (घर्षण समायोज्य नहीं है) और समायोज्य संचय चरखी; जब माल को शंक्वाकार रोलर चुनने के लिए मोड़ने की क्रिया को प्राप्त करने की आवश्यकता होती है,

रोलर सामग्री का चयन:

विभिन्न उपयोग वातावरण के लिए रोलर की विभिन्न सामग्रियों को चुनने की आवश्यकता होती है: कम तापमान वाले वातावरण में प्लास्टिक के हिस्से भंगुर होते हैं, लंबे समय तक उपयोग के लिए उपयुक्त नहीं होते हैं, इसलिए कम तापमान वाले वातावरण में स्टील रोलर चुनने की आवश्यकता होती है; उपयोग किए जाने पर रोलर थोड़ी मात्रा में धूल पैदा करेगा, इसलिए इसका उपयोग धूल रहित वातावरण में नहीं किया जा सकता है; पॉलीयुरेथेन बाहरी रंगों को अवशोषित करना आसान है, इसलिए इसका उपयोग मुद्रण रंगों के साथ डिब्बों और सामानों के परिवहन के लिए नहीं किया जा सकता है; संक्षारक वातावरण में स्टेनलेस स्टील ड्रम का चयन किया जाना चाहिए; जब संवहन वस्तु रोलर पर अधिक पहनने का कारण बनेगी, तो जस्ती रोलर के खराब पहनने के प्रतिरोध और पहनने के बाद खराब उपस्थिति के कारण जहां तक संभव हो स्टेनलेस स्टील या हार्ड क्रोम प्लेटेड रोलर का चयन किया जाना चाहिए। गति, चढ़ाई और अन्य कारणों की आवश्यकता के कारण, रबर ड्रम का उपयोग किया जाता है, रबर ड्रम जमीन पर सामान की रक्षा कर सकता है, संचरण शोर को कम कर सकता है, आदि।

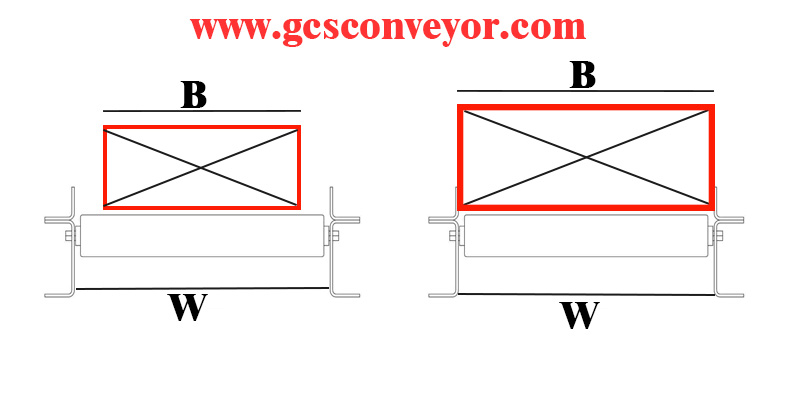

रोलर की चौड़ाई का चयन:

सीधी रेखा में परिवहन के लिए, सामान्य परिस्थितियों में, ड्रम W की लंबाई माल B की चौड़ाई से 50 ~ 150 मिमी अधिक होती है। जब स्थिति की आवश्यकता हो, तो इसे 10 ~ 20 मिमी जितना छोटा चुना जा सकता है। नीचे की ओर अत्यधिक कठोरता वाले माल के लिए, माल की चौड़ाई सामान्य परिवहन और सुरक्षा को प्रभावित किए बिना रोल सतह की लंबाई से थोड़ी अधिक हो सकती है, आमतौर पर W≥0.8B।

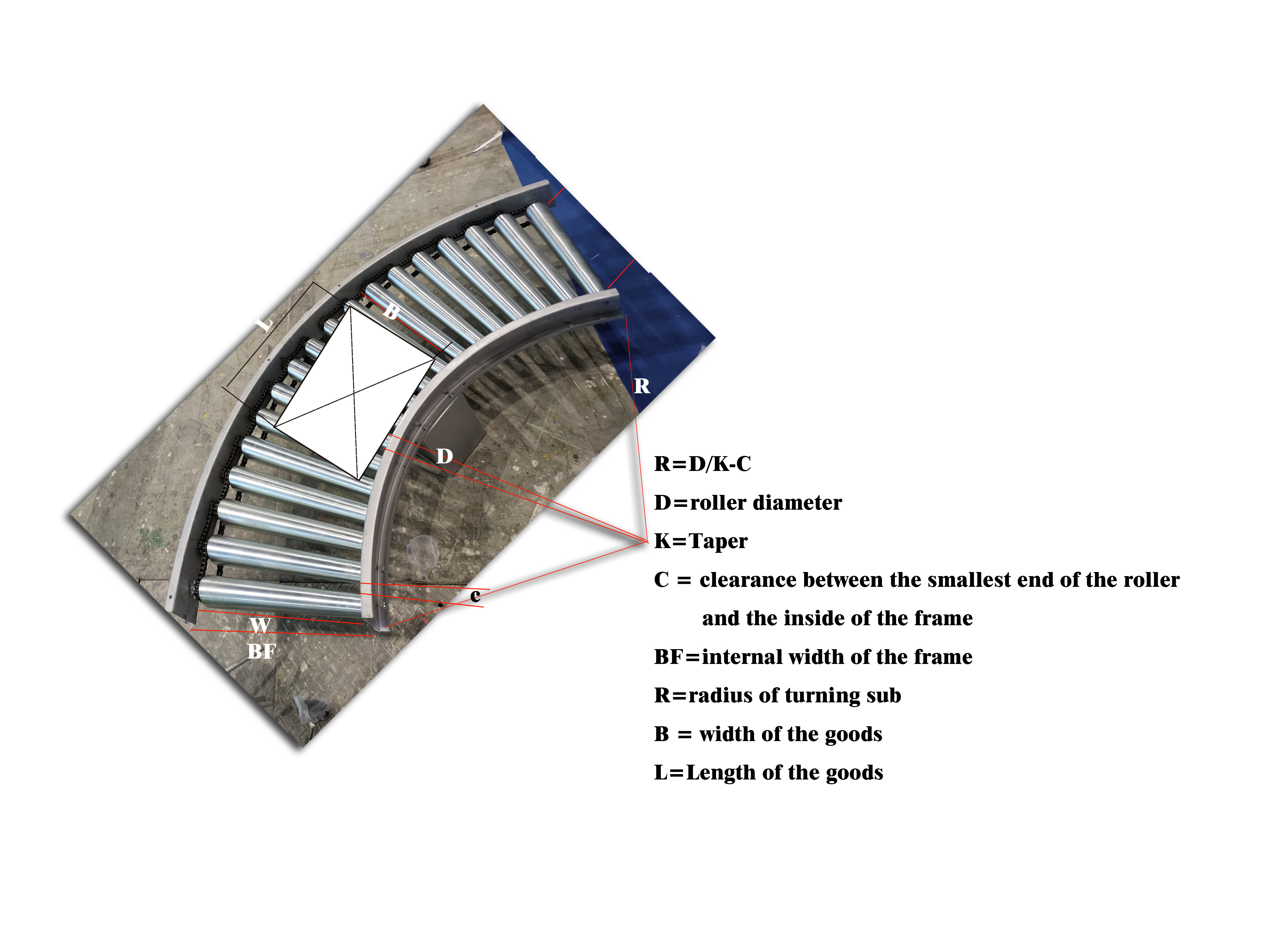

टर्निंग सेक्शन के लिए, यह केवल सामान की चौड़ाई नहीं हैBजो रोलर की लंबाई को प्रभावित करता हैW. माल की लंबाई दोनों Lऔर मोड़ त्रिज्या Rइसका उस पर प्रभाव पड़ता है। इसकी गणना नीचे दिए गए आरेख में दिए गए सूत्र से या आयताकार कन्वेयर को घुमाकर की जा सकती है।LBनीचे दिए गए चित्र में दिखाए अनुसार केंद्र बिंदु के चारों ओर, यह सुनिश्चित करते हुए कि कन्वेयर, कन्वेयर लाइन के आंतरिक और बाहरी गाइड किनारों को न रगड़े और एक निश्चित मार्जिन बना रहे। फिर विभिन्न निर्माताओं के रोलर मानकों के अनुसार अंतिम समायोजन किया जाता है।

लाइन बॉडी के सीधे सेक्शन और टर्निंग सेक्शन दोनों में सामान की एक ही चौड़ाई के साथ, टर्निंग सेक्शन द्वारा आवश्यक रोलर की लंबाई सीधे सेक्शन से अधिक होगी, आम तौर पर टर्निंग सेक्शन को रोलर संदेश लाइन की समान लंबाई के रूप में लें, जैसे कि एकीकृत करने के लिए असुविधाजनक, संक्रमण सीधे सेक्शन सेट कर सकते हैं।

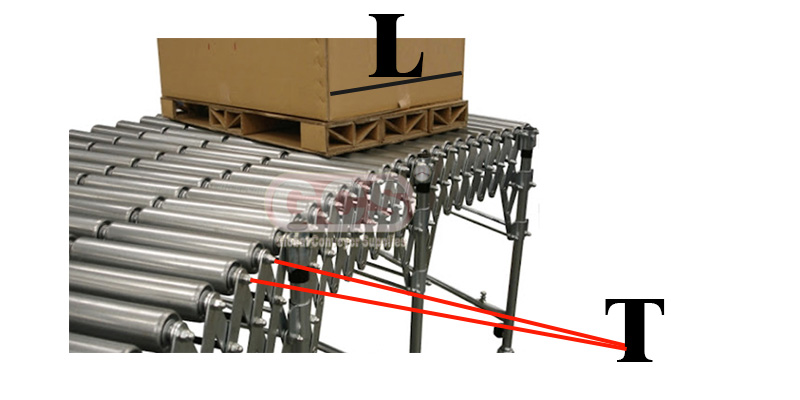

रोलर रिक्ति का चयन.

माल के सुचारू परिवहन को सुनिश्चित करने के लिए, कम से कम 3 या अधिक रोलर्स को किसी भी समय माल को सहारा देना चाहिए, अर्थात रोलर केंद्र रिक्ति T ≤ 1/3 L, जिसे व्यावहारिक अनुभव में आमतौर पर (1/4 से 1/5) L माना जाता है। लचीले और पतले माल के लिए, माल के विक्षेपण पर भी विचार किया जाना चाहिए: रोलर रिक्ति पर माल का विक्षेपण रोलर रिक्ति के 1/500 से कम होना चाहिए, अन्यथा, यह चलने वाले प्रतिरोध को बहुत बढ़ा देगा। यह भी सुनिश्चित किया जाना चाहिए कि प्रत्येक रोलर अपने अधिकतम स्थिर भार से अधिक भार वहन नहीं कर सकता (यह भार बिना किसी झटके के समान रूप से वितरित भार है, यदि संकेंद्रित भार है, तो सुरक्षा कारक को भी बढ़ाना होगा)

उपरोक्त बुनियादी आवश्यकताओं को पूरा करने के अलावा, रोलर पिच को कुछ अन्य विशेष आवश्यकताओं को भी पूरा करने की आवश्यकता होती है।

(1) डबल चेन ड्राइव रोलर केंद्र दूरी सूत्र का पालन करना चाहिए: केंद्र दूरी टी = एन * पी / 2, जहां एन एक पूर्णांक है, पी श्रृंखला पिच है, श्रृंखला आधा बकसुआ से बचने के लिए, आम केंद्र दूरी निम्नानुसार है।

| नमूना | पिच (मिमी) | अनुशंसित केंद्र दूरी (मिमी) | सहनशीलता(मिमी) | ||||

| 08बी11टी | 12.7 | 69.8 | 82.5 | 95.2 | 107.9 | 120.6 | 0/-0.4 |

| 08बी14टी | 12.7 | 88.9 | 101.6 | 114.3 | 127 | 139.7 | 0/-0.4 |

| 10ए13टी | 15.875 | 119 | 134.9 | 150.8 | 166.6 | 182.5 | 0/-0.4 |

| 10बी15टी | 15.875 | 134.9 | 150.8 | 166.6 | 182.5 | -198.4 | 0/-0.7 |

2) सिंक्रोनस बेल्ट व्यवस्था की केंद्र दूरी की अपेक्षाकृत सख्त सीमा होती है, सामान्य रिक्ति और मिलान सिंक्रोनस बेल्ट प्रकार निम्नानुसार हैं (अनुशंसित सहिष्णुता: +0.5/0 मिमी)

| टाइमिंग बेल्ट की चौड़ाई: 10 मिमी | ||

| रोलर पिच (मिमी) | टाइमिंग बेल्ट का मॉडल | टाइमिंग बेल्ट के दांत |

| 60 | 10-टी5-250 | 50 |

| 75 | 10-टी5-280 | 56 |

| 85 | 10-टी5-300 | 60 |

| 100 | 10-टी5-330 | 66 |

| 105 | 10-टी5-340 | 68 |

| 135 | 10-टी5-400 | 80 |

| 145 | 10-टी5-420 | 84 |

| 160 | 10-टी5-450 | 90 |

3) मल्टी-वी बेल्ट ड्राइव में रोलर्स की पिच का चयन निम्नलिखित तालिका से किया जाना चाहिए।

| रोलर पिच (मिमी) | पॉली-वी बेल्ट के प्रकार | |

| 2 खांचे | 3 खांचे | |

| 60-63 | 2पीजे256 | 3पीजे256 |

| 73-75 | 2पीजे286 | 3पीजे286 |

| 76-78 | 2पीजे290 | 3पीजे290 |

| 87-91 | 2पीजे314 | 3पीजे314 |

| 97-101 | 2पीजे336 | 3पीजे336 |

| 103-107 | 2पीजे346 | 3पीजे346 |

| 119-121 | 2पीजे376 | 3पीजे376 |

| 129-134 | 2पीजे416 | 3पीजे416 |

| 142-147 | 2पीजे435 | 3पीजे435 |

| 157-161 | 2पीजे456 | 3पीजे456 |

4) ओ बेल्ट चलाते समय, विभिन्न ओ बेल्ट निर्माताओं के सुझावों के अनुसार अलग-अलग प्रीलोड का चयन किया जाना चाहिए, आम तौर पर 5% ~ 8% (अर्थात, 5% ~ 8% को प्रीलोड लंबाई के रूप में सैद्धांतिक नीचे व्यास रिंग लंबाई से घटाया जाता है)

5) टर्निंग ड्रम का उपयोग करते समय, यह अनुशंसा की जाती है कि डबल चेन ड्राइव के लिए ड्रम स्पेसिंग का सम्मिलित कोण 5° से कम या उसके बराबर हो, और मल्टी-वेज बेल्ट की केंद्र दूरी 73.7 मिमी चुनने की अनुशंसा की जाती है।

स्थापना मोड का चयन:

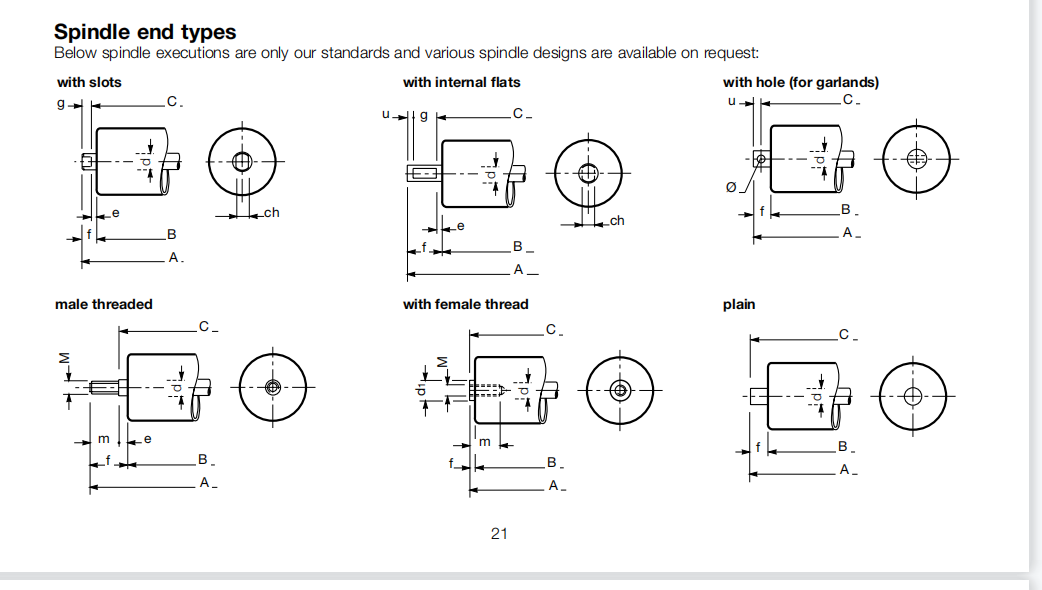

रोलर के लिए विभिन्न स्थापना विधियां हैं, जैसे स्प्रिंग प्रेसिंग प्रकार, आंतरिक धागा, बाहरी धागा, फ्लैट टेनन, अर्धवृत्ताकार फ्लैट (डी प्रकार), पिन होल, आदि। उनमें से, आंतरिक धागा सबसे अधिक उपयोग किया जाता है, इसके बाद स्प्रिंग प्रेसिंग होती है, और अन्य तरीकों का उपयोग विशिष्ट अवसरों पर किया जाता है, जिनका आमतौर पर उपयोग नहीं किया जाता है।

सामान्यतः प्रयुक्त माउंटिंग विधियों की तुलना।

1) स्प्रिंग प्रेस-इन प्रकार.

क. गैर-संचालित रोलर्स में सबसे अधिक इस्तेमाल की जाने वाली माउंटिंग विधि, स्थापित करने और हटाने में बहुत आसान और तेज़ है।

ख. फ्रेम की आंतरिक चौड़ाई और रोलर के बीच एक निश्चित स्थापना मार्जिन की आवश्यकता होती है, जो व्यास, एपर्चर और ऊंचाई के अनुसार अलग-अलग होगी, आमतौर पर एक तरफ 0.5 से 1 मिमी का अंतर छोड़ दिया जाता है।

ग. फ्रेम को स्थिर और सुदृढ़ करने के लिए फ्रेम के बीच अतिरिक्त बंधन की आवश्यकता होती है।

घ. यह अनुशंसित नहीं है कि स्प्रोकेट रोलर को ढीले कनेक्शन जैसे कि स्प्रिंग प्रेस-इन प्रकार के साथ माउंट किया जाए।

2) आंतरिक धागा.

क. यह स्प्रोकेट रोलर्स जैसे संचालित कन्वेयर में सबसे अधिक इस्तेमाल की जाने वाली माउंटिंग विधि है, जहां रोलर्स और फ्रेम दोनों सिरों पर बोल्ट के माध्यम से एक इकाई के रूप में जुड़े होते हैं।

ख. रोलर को स्थापित करना और हटाना अपेक्षाकृत समय लेने वाला काम है।

ग. स्थापना के बाद रोलर की ऊंचाई के अंतर को कम करने के लिए फ्रेम में छेद बहुत बड़ा नहीं होना चाहिए (अंतर आम तौर पर 0.5 मिमी है, उदाहरण के लिए, एम 8 के लिए, यह अनुशंसा की जाती है कि फ्रेम में छेद Φ8.5 मिमी होना चाहिए)।

डी. जब फ्रेम एल्यूमीनियम प्रोफ़ाइल से बना होता है, तो लॉकिंग के बाद शाफ्ट को एल्यूमीनियम प्रोफ़ाइल में घुसने से रोकने के लिए "बड़े शाफ्ट व्यास और छोटे धागे" के कॉन्फ़िगरेशन को चुनने की सिफारिश की जाती है।

3) फ्लैट टेनन.

क. खदान के स्लॉटेड रोलर सेट से व्युत्पन्न, जहां गोल शाफ्ट कोर अंत दोनों तरफ से सपाट होता है और इसी फ्रेम स्लॉट में फंस जाता है, जिससे स्थापना और निष्कासन बेहद आसान हो जाता है।

ख. ऊपर की ओर दिशात्मक संयम का अभाव, इसलिए ज्यादातर बेल्ट मशीन रोलर्स के रूप में उपयोग किया जाता है, स्प्रोकेट और मल्टी-चेंबर बेल्ट जैसे बिजली परिवहन के लिए उपयुक्त नहीं है।

भार और भार ढोने के संबंध में।

भार: यह वह अधिकतम भार है जो किसी रोलर पर वहन किया जा सकता है जिसे प्रचालन में चलाया जा सकता है। भार न केवल एकल रोलर द्वारा वहन किए जाने वाले भार से प्रभावित होता है, बल्कि रोलर के संस्थापन स्वरूप, चालक व्यवस्था और चालक घटकों की चालक क्षमता से भी प्रभावित होता है। विद्युत संचरण में, भार एक निर्णायक भूमिका निभाता है।

भार वहन: यह वह अधिकतम भार है जिसे एक रोलर वहन कर सकता है। भार वहन क्षमता को प्रभावित करने वाले मुख्य कारक हैं: सिलेंडर, शाफ्ट और बेयरिंग, और ये सबसे कमज़ोर बेयरिंग द्वारा निर्धारित होते हैं। सामान्यतः, दीवार की मोटाई बढ़ाने से केवल सिलेंडर का प्रभाव प्रतिरोध बढ़ता है और भार वहन क्षमता पर कोई विशेष प्रभाव नहीं पड़ता है।

जीसीएस बिना किसी पूर्व सूचना के किसी भी समय आयाम और महत्वपूर्ण डेटा बदलने का अधिकार सुरक्षित रखता है। ग्राहकों को यह सुनिश्चित करना होगा कि डिज़ाइन विवरण को अंतिम रूप देने से पहले उन्हें जीसीएस से प्रमाणित चित्र प्राप्त हों।

पोस्ट करने का समय: जुलाई-05-2022